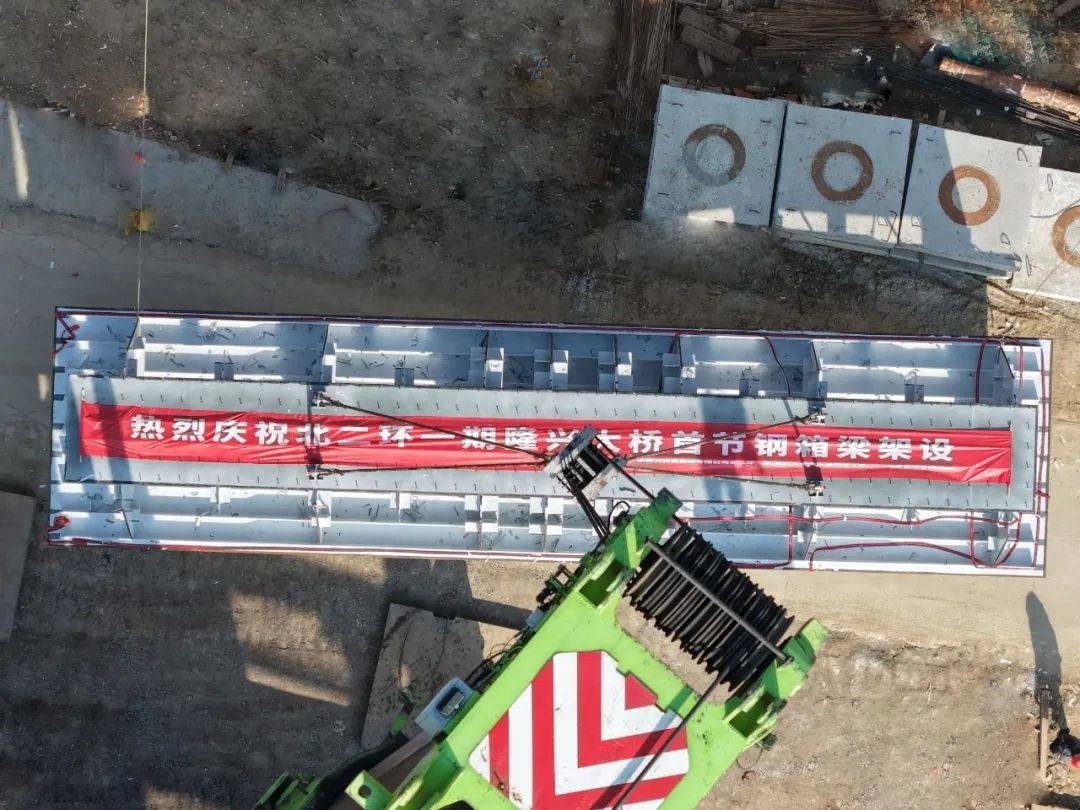

近期,新建西延高铁西安枢纽联络线项目施工现场,一项重大创新措施得以实施——16个高铁箱梁预制件提前完成组装,犹如拼图般与高铁箱梁对接,成功完成了架设与安装。这标志着西北地区首次应用“装配式桥面施工技术”,并引发了业界的广泛关注。

装配式桥面系施工工艺简介

西安铁路局第二工程指挥部负责该工艺的管理,而中铁一局则承担了其实施任务。这项技术在西延高速铁路项目上实现了首次应用,成为西北地区的首例。在传统桥面施工中,必须先构筑箱梁,随后在桥面执行包括清洁和钢筋绑扎在内的多项工序,这些工序通常涉及多次高空作业,且以人工操作为主。相较之下,装配式桥面施工是在预制场地预先制造构件,在箱梁安装前完成线下组装,最终进行整体吊装。

该工艺对传统工艺流程进行了优化,使得操作步骤得以简化,同时降低了质量控制难度,并缩短了施工周期。桥面施工的复杂环节有所减少,构件质量得到了有效管理,施工效率大幅提升,增幅高达25%。西安铁路局第二工程指挥部副指挥长康中伟透露,此工艺在质量控制稳定性和环境影响方面也展现出优势。

传统工艺的弊端

传统桥面建设方式存在多方面缺陷。该方法需依赖大量劳动力,且施工过程中人员与设备作业相互干扰较为频繁。同时,传统施工容易受到天气等自然因素的影响。施工各环节工艺繁杂,使得工程质量难以得到有效控制,施工周期也随之延长。这些问题迫切需要通过创新施工技术来加以克服。目前通用的传统施工模式在效率和质量控制上,难以满足高铁建设的快速推进需求。

装配式工艺的难点

装配式桥面施工提高了施工效率,但也带来了新的挑战。本项目中的单孔箱梁重达715吨,16个预制构件总重103吨,使得提运和架设的总重量增加了14%。在箱梁的提运和架设过程中,误差需控制在5毫米以内,这是一项极其严格的技术要求。尽管如此,西延高铁西安枢纽联络线未央梁场项目部已针对这一问题提出了应对措施。

他们使用了两台450吨的提梁机和专门的吊装设备来安装构件。在桥梁建设过程中,他们利用一台YLC1000T运梁车将构件运送到架梁的预定位置。通过精确的操控,他们确保了构件高度误差在0至10毫米之间,平面位置误差不超过正负5毫米。这种方法不仅提升了施工速度,而且保障了施工的安全性。

工艺背后的团队

西安铁路局第二工程指挥部与中铁一局携手圆满完成了该施工项目。在面临施工技术的新挑战时,西安铁路局第二工程指挥部主动担负起管理责任,而中铁一局则负责建设任务。双方均表现出强烈的创新意识,并持续深入探索。康中伟副指挥长对工艺优势进行了细致研究,未央梁场项目部总工程师曹小盈则对施工操作细节进行了周密规划,包括吊装运输等关键环节的操作与精确控制。

对西延高铁建设的意义

西安铁路局在西安枢纽的西延高铁项目中应用了装配式桥面技术,这一举措具有重大意义。该技术为西延高铁的快速、按时完工提供了坚实的保障。西延高铁全长299.8公里,设计速度高达350公里每小时,是陕北革命老区的首条高速铁路。线路开通后,西安至延安的旅行时间将大幅缩短,从原先的2.5小时缩短至大约1小时。装配式桥面系统的成功应用,对西延高铁的建设起到了决定性的作用。

该技术在铁路建设中的应用促进了装配式建筑技术的发展,同时为相关领域积累了大量宝贵经验。未来项目可借鉴这些经验,旨在提升施工效率和工程品质。

新技术的展望

西安枢纽联络线项目成功应用了装配式桥面施工技术,为铁路建设带来了新视角。此技术是否会在高铁建设中得到更广泛的运用?其他地区的铁路工程能否借鉴并创新?若该技术在类似工程中大规模应用,将带来怎样的综合效益?我们期待这一创新技术不断进步,为铁路建设作出更大贡献。欢迎读者在评论区分享观点,并对本文点赞及转发。