近期,湖南交通建设领域发生了一项重要进展。该省首个智能制造项目——数字化梁场,在零道高速(双牌段)四标项目中正式投入运营。此举预示着零道高速的建设将迎来快速发展,数字化梁场的投产无疑为工程加速提供了强有力的推动。

数字化梁场产梁高效

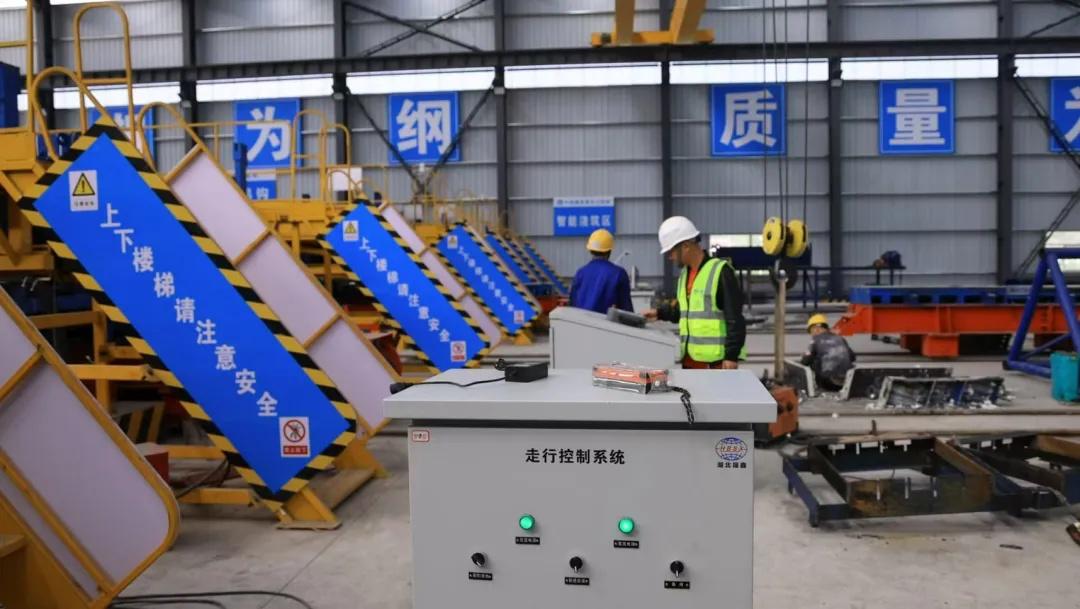

零道高速双牌段四标项目现场,一座数字智能化梁场展现出其强大的生产能力。该梁场预制箱梁在拆模后直接进入蒸养系统。自2023年10月1日起,该系统已稳定运行。工作人员通过特定的操作程序,对梁体的养护指标进行精准控制。蒸养系统的智能化水平颇高。在2023年10月1日至5日期间,已有梁片达到设计强度要求,其速度远超传统养护近一半时间。此外,该梁场采用的先进设备对工程质量的提升作用显著。在2023年10月前,梁片的外观和实体质量改善并不明显,但如今却有了显著提升。

新梁场的创新运行模式带来了显著成效。该模式通过智能模块程序,实现了对温湿度等关键因素的精确调控。这种近乎完美的控制水平,在以往的传统梁场中是难以达到的。这一成就不仅为后续工程的梁场建设提供了优秀的示范,也为工程质量的提升开辟了新的路径。

恒温蒸养保证梁体质量

工作人员在此严格执行恒温蒸养的规定。自2023年9月开始,他们依照既定计划操作电脑智能模块。中建五局零道高速四标项目智慧梁场工区长高峰指出,恒温蒸养对提升梁片强度具有积极作用。观察实际操作,梁片的质量指标持续上升,蒸养后的梁片强度特性与设计预期相符。这种恒温蒸养技术不仅强化了梁片性能,还显著提升了梁片的整体外观及综合质量。

梁场数据证实了其效果显著。2023年的测量数据揭示,梁片的弹性模量和强度在4至5天内即可达到标准,与传统模式所需的8至10天相比,差异显著。此外,从外观上看,新模式的梁片缺陷明显少于传统模式。这一成果为梁体质量提供了稳固的保障,从根本上提升了工程的整体品质。

梁场规模及功能分区

零道高速双牌段四标项目中的智能制造数字化梁场,其规划尺寸已明确。2023年年初,该梁场规划长度为188米,宽度为33.6米,在此空间内布局了4条生产线。梁场内部功能分区明显,涵盖了多个区域,包括钢筋加工区和模架区等。自2023年3月起,钢筋加工区开始投入运营,每日为四条生产线稳定供应钢筋物料,确保了梁片生产的连续性。

自2023年启用以来,梁场已建立起流水线作业体系。各区域间协作顺畅,井然有序。以模架区为例,一旦完成操作,梁片便迅速转入下一环节。此举有效减少了闲置时间,显著提升了生产效率。此外,其智能化特点亦能有效规避不利因素的影响。

生产能力日产四片梁

自2023年4月起,梁场四条生产线全面投入使用,日产量稳定在四片梁。在此期间,梁场不受外界天气影响,即便在2023年7月的暴雨中,生产也未受到影响。生产出的梁片随即进入养护环节,并随后进行架设作业。目前,日生产量与架设量基本持平。这种持续稳定的产能,有力地支撑了工程的稳步推进。

四条生产线间协作紧密。据统计,2023年5月至8月期间,超过90%的日子实现了日产四片梁的目标。这一数据彰显了其强大的生产能力。充足的梁片供应能够及时满足快速建设的需求,这对提高整个项目的效率具有极其重要的意义。

梁片架设方式与进程

梁片制作完成后的安装作业进展顺利。自2023年6月起,在距离梁场约一百米的尚仁里特大桥上展开了架设作业。考虑到桥梁建设的客观条件,一至六跨采用了单幅架设的方法。在此过程中,项目团队进行了周密规划。例如,在2023年8月至9月期间,单幅架设工作稳步推进。

项目预期结果显示,大约在20天后,工程将进入全面架设阶段。届时,每日的架设进度将提升至25米。这种架设方法的转换是基于工程的具体情况来决定的。同时,每一阶段的推进都经过了细致的测算与周密的安排。

项目意义

零道高速公路项目具有重大意义,自2022年启动建设以来,便成为永州市重点建设工程之一。项目完工后,其价值将极为显著,将根本性地改善永州南北交通状况。目前,南北通行可能需耗时3至4小时,而项目建成后,这一时间将缩短至1至2小时。交通的优化将直接促进永州中心城区与南部六县的经济互动。

项目实施背后,凸显了科技创新的理念。众多智能化信息化技术被应用于解决施工难题,有效提升了工程品质,并带来了相应的效益。这不仅标志着公路建设的胜利,更是理念成功实践的典范。该项目能否成为国内山区高速公路建设的新标杆?敬请各位在评论区热议,并请点赞及转发本文,以便让更多的人了解湖南高速公路建设的进步。