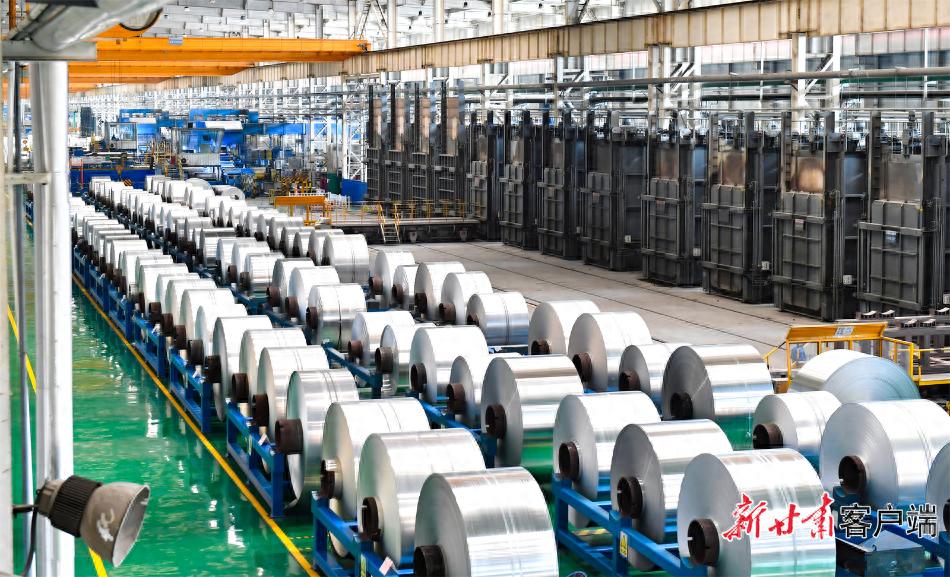

车间现场景象

踏入酒钢集团东兴嘉宇新材料的铝合金板带精深加工生产车间,能闻到一种气息,这种气息是炽热金属与机油混合后扑鼻而来的。车间里,冷轧后的铝卷映射着周围工人的身影,这些工人都很忙碌。顺着轧机传送方向,有铝卷正缓缓被引入轧机,这个铝卷的高度足有两人高。轧机轧辊转动,其转动沉稳有力,在与铝卷接触的瞬间,发出了“滋滋”声 。

以往,这里整道工序都需要人员值守,如今,数字赋能后,人员配置得到了优化,生产效率大幅提升,作业风险降低了,冷轧作业区副作业长赵进军满脸自豪地介绍着这些变化。

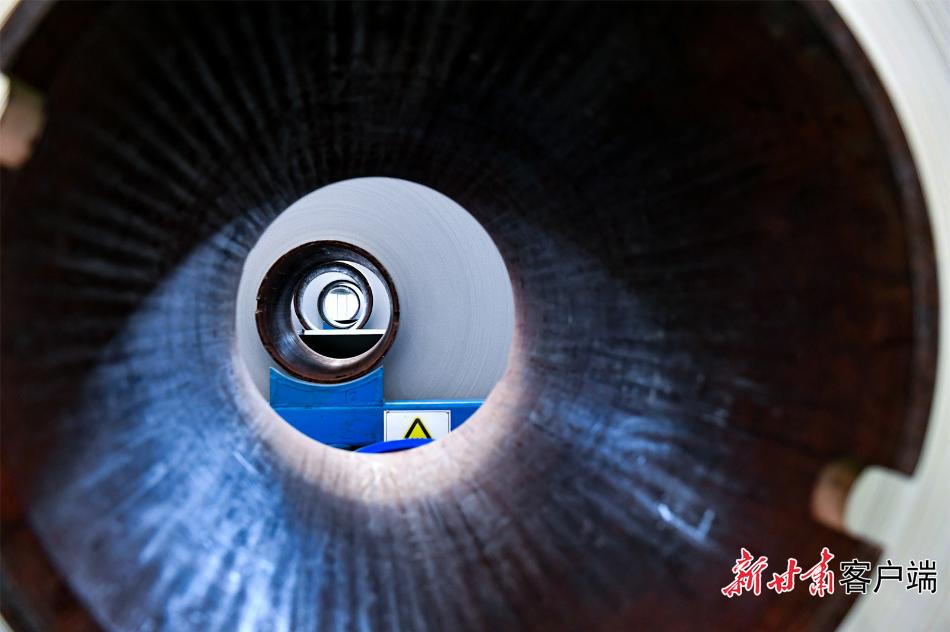

铝板轧制过程

铝卷进入轧机,与轧辊相接触,轧辊表面光滑如镜。轧辊开始转动,铝卷随之逐渐被拉伸。原本厚实的铝卷,慢慢延展成薄且宽的铝带,其厚度肉眼能明显看出变薄。赵进军紧紧盯着正在轧制的铝带说,经过第一道次轧制后,铝板带的厚度会出现显著变化。

然而,轧制过程存在一定复杂性。若压力过大,铝箔会出现裂痕。若压力过小,无法达到规定薄度。只有借助先进智能控制系统,才能够精确调整轧辊压力。进而保证轧制出的铝箔厚度均匀。

铝带后续处理

经过多次轧制的铝带进入退火机,铝带冷却后,其硬度有明显提高,之后铝带又进入后续的精轧环节,赵进军称,精轧环节关键在于进一步精确控制铝箔厚度,当前车间有6台这样的冷轧机,经过冷轧的铝卷厚度处于0.2至7.0毫米之间。

这些经过处理的铝带,会进一步接受加工,被加工成符合不同需求的铝板带产品,为后续应用做好准备。整个流程体现出铝板带加工精细,还体现出其复杂。

项目情况介绍

今年3月,东兴嘉宇铝合金板带精深加工产品结构优化升级一期项目完成交工验收,该项目总投资超过2亿元,8号精轧机是冷轧作业区的核心设备,它是此次项目实施所取得的最大成果。

这台8号精轧机刚开始投入使用,它运用了先进的轧制技术以及控制系统,能够实时监测轧制过程中的各类参数,还可以对这些参数进行调整,能够实现对铝合金产品厚度的精准控制,也能够掌控板材的平直度,其极限轧制宽幅为2000mm,可轧制厚度为0.08mm的铝箔,该产品可应用于空调箔、单双零箔坯料及涂层等 。

项目带来变化

8号精轧机成功投入运行,产品质量由此获得提升,生产效率也攀升至新高度。项目一期工程施行后,车间减少了现有铝产品的过道次数,厚规格冷轧产品能够继续减薄。数据表明,1mm以下薄规格产品的比例从36%提升到了60%。

甘肃东兴嘉宇新材料有限公司总经理刘有东介绍,现在车间冷轧产品的年生产能力,即将达到40万吨,其主流产品为铝箔坯料和冷轧精密带材,在这些产品当中,高附加值产品的占比超过了一半 。

项目深远意义

该项目的实施对酒钢集团意义重大,影响深远,它延长了酒钢铝板块的产业链条,弥补了酒钢铝板块生产方面的短板,还为企业开拓高端应用市场注入了新的动力。

当前,市场竞争极为激烈,在这样的环境状况下,酒钢集团借助一个项目提升了自身竞争力,此项目对行业发展起到了一定的示范作用。

酒钢集团开展了铝板带轧制项目,该项目取得了成果,带来了变化,对于这些成果和变化,你有怎样的看法?