交通基础设施建设中,提高工作效率、减少成本以及确保安全的问题持续受到广泛关注。在湖南耒宜扩容项目中,一种新型的模式被引入,成功突破了传统钢筋加工的限制。

钢筋加工的传统困境

在湖南的高速公路建设过程中,过去普遍采用半人工半机械的钢筋加工方法。此模式以劳动密集型为特点,工人数量庞大,安全风险极高。同时,加工效率不高,精度不足,材料浪费现象普遍。不少传统项目因精度不足需重新加工或报废,这不仅延误了工期,也提高了成本。这些问题长期影响着工程进度和质量。许多高速公路项目普遍存在此类传统做法,亟需进行改进。

目前,湖南耒宜扩容工程联合体总包项目的第四项目部正积极寻求变革途径。

钢筋智造中心亮相

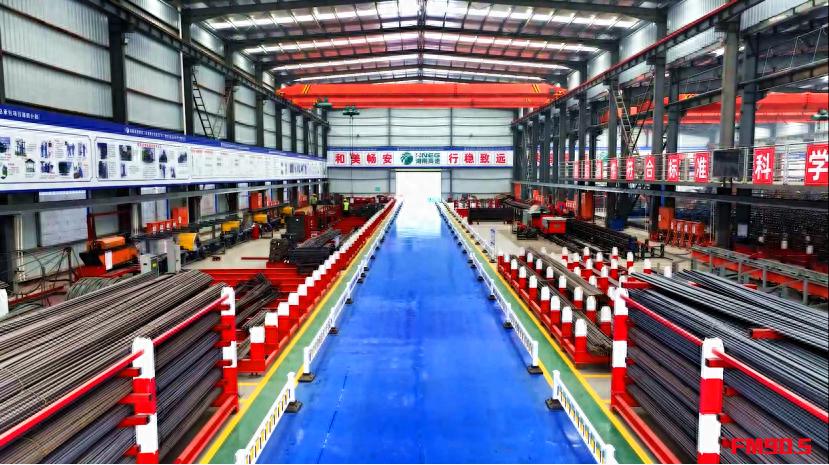

耒宜扩容工程引入了钢筋智造中心这一交通基建领域的“超级工厂”。该中心内部,施工工艺流程井然有序。从加强圈焊接至主筋排版,再到模具化组笼和绕筋环节,每一个步骤都经过周密规划,形成了智慧建造的流水线作业。在智能数控剪切生产线,技术人员输入数据后,自动挡板便能精确设定钢筋剪切长度,实现剪切作业。这一中心的设立,犹如一颗希望之种,为整个工程注入了创新与可能的活力。

与传统场所相比,该地在此领域展现出显著优势。传统加工依赖经验,而智能算法则展现出卓越性能。损耗率从原先的5%至10%降至1%以下。这一显著的数据变化,意味着巨大的经济节约和资源节省。

智造中心的规模与效率

该钢筋智能制造中心的占地面积为4000平方米。其显著特点在于采用了数控设备。这些设备的运用,实现了生产方式从传统的人工操作向机械智能化加工的转变。

该区域的作业效率显著,相较于传统的人工操作,其效能可提升至原来的两倍。同时,对工人的需求量也显著降低。以传统加工为例,通常需要十名工人全天候作业,而在此处,可能仅需五人即可完成同等工作量,且质量更优,效率更高。因此,工程的人力成本得到了有效管理,资源使用效率也得到了大幅提升。

独特工艺成果显著

钢筋笼支撑筋在智慧钢筋棚中采用三叉戟式可拆卸技术。该技术旨在实现钢筋笼的拆卸、回收与重复使用,有效节约了70%的支撑筋。在焊接加强圈的过程中,焊接机器人取代了人工操作。人工焊接存在质量波动和速度较慢的问题,而焊接机器人则能将效率提升20%,确保焊接质量达到100%的合格标准。

钢筋笼的组装与绕筋技术同样表现出显著优势。通过精确计算并制作多样化的主筋分布模具,配合激光切割技术,组装过程得以简化。采用盘圆调直机、绕筋皮带机和移动焊接机器人三者结合的绕筋工艺,单人即可完成操作,从而实现了减少人员、加快速度、规范化的生产模式。这一创新不仅确保了钢筋笼的品质,而且显著提升了施工效率。

项目的变革意义

耒宜改扩建项目是湖南省首个“四改八”高速公路改扩建工程。引入这些先进的生产线和设备,对于取代传统人工操作具有重大意义。项目采用自动化和智能化技术进行钢筋制造,有效解决了传统钢筋加工的不足,显著提升了作业的标准化和智能化水平。在构件加工的质量、效率、安全等方面均实现了优化。这些变革不仅推动了单个项目的进步,也标志着整个行业的发展趋势。传统的纯体力交通基础设施建设工作正逐步被新技术所取代。

智慧升级的行业展望

过去,交通基础设施建设主要依赖体力劳动,如绑扎钢筋、搬运水泥。但进入新时代,新质生产力为交通领域注入了新活力,诸如人工智能、物联网等前沿技术不断涌现。交通建设行业正积极适应这些新变化,摒弃了传统方式。目前,我们目睹了从传统劳动到智能建造的显著转变。智能建造技术的应用正推动交通基础设施建设向智能化方向快速发展。这一变革将持续进行,未来将带来何种惊喜或挑战,令人期待。欢迎读者在评论区发表见解,并期待点赞与转发。