在现代电池技术,特别是锂离子电池等广泛应用的技术体系中,粉末压实密度扮演着至关重要的角色。这一指标与电池的容量紧密相连,直接影响到电池的性能优劣。对于企业而言,若想占据电池市场,研究人员若要促进新能源的进步,均无法忽视这一核心要素。

粉末压实密度与电池容量的关联逻辑

电池容量主要取决于电极材料存储与释放的电荷量,这一特性从电池运行的基本原理出发即可理解。电极片在制造过程中,粉末的压实密度对其在电极片中的形态产生显著影响。例如,在锂离子电池的正极材料中,若压实密度较低,则孔隙较大,有利于电解液的渗透和离子的传输,但单位体积内的活性物质较少,锂离子的嵌入与脱嵌活性位点受限,导致电池放电容量较低。相对地,若压实密度过高,电极材料颗粒间的距离减小,会阻碍电解液的浸润,离子传输通道受阻,充电放电时离子无法及时到达活性位点,从而引起电池容量的衰减。

在高镍正极材料的压实阶段,若压实密度未精确调控,可能导致材料内部出现细微裂纹,进而引发离子传输效率下降和电化学环境劣化,这对电池的容量及循环性能造成显著负面影响。

影响粉末压实密度的材料因素

材料的固有特性显著影响着压实密度的形成。在颗粒形态方面,球形颗粒相较于非规则形态颗粒,展现出更佳的压实效果。球形颗粒更易于紧密排列,在同等压力作用下,通常能实现更高的压实密度。同时,粒度的均匀分布同样至关重要。粒度分布均匀的粉末在压实时,更易实现均匀压实。这宛如经过精心筛选的材料,能以更适宜的方式排列,为理想的压实密度打下坚实基础。不同形态和粒度分布的材料在压实过程中表现出的差异,直接关联到电极片的微观结构及电池的整体性能。

在压实工艺中,诸多因素共同影响着最终的压实密度。其中,压力的强度、保持压力的时间以及模具的设计至关重要。在电池生产过程中,若压力控制不当,将导致压实密度不符合标准。保压时间若过短,材料可能未达到理想的压实状态;若过长,则可能产生不利影响。模具设计不合理,可能导致材料在压实时受力不均,进而影响压实密度的均匀性。为确保压实工艺的成功,必须全面考虑这些因素,并对每个环节进行严格的质量控制。

优化粉末压实密度的实践探索

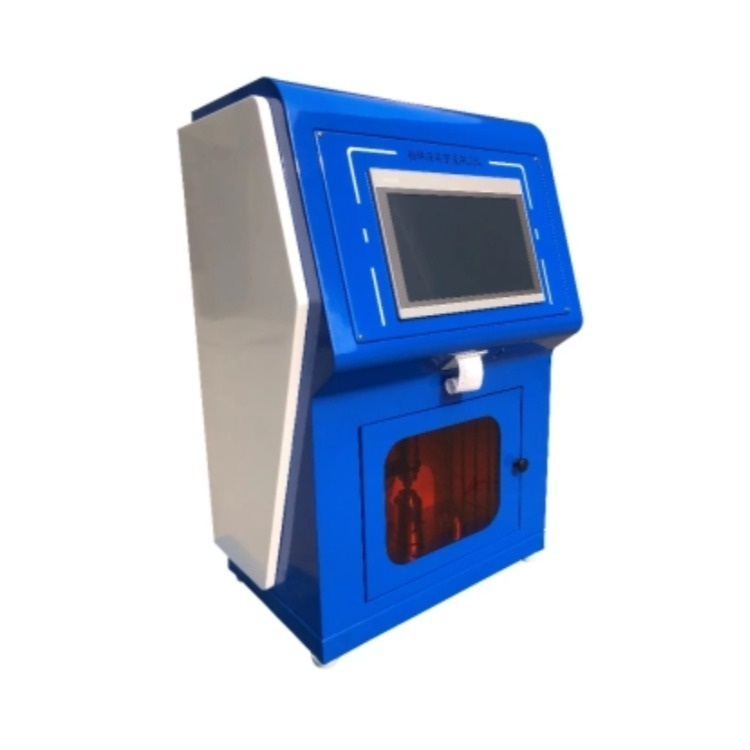

电池生产阶段,为确保电池容量最优,需进行大量实验与模拟优化。采用北京中科微纳精密仪器有限公司生产的压实密度测量设备,能精确测定压实过程参数。实时监控压实密度变化,以便根据监测数据调整工艺。企业通过优化压实工艺和材料配方,使电极材料在电极片中的压实密度适中,保证离子传输通道畅通,并确保活性物质充分参与反应,从而提升电池各项性能。

研究此过程需耗费众多人力与物资。众多电池制造商正积极寻求,以适配各自生产体系的最优压实密度改进策略。

电池技术发展的关键驱动力

电池技术研究和生产中,粉末压实密度与电池容量的关联至关重要。当前,高性能电池的研发备受重视,对这一关系的深入认识与精确调控显得尤为关键。新能源产业的进步在很大程度上依赖于电池性能的增强。新能源汽车、移动电子设备等行业对电池性能的要求持续上升。在此背景下,突破粉末压实密度是满足这些需求的必经之路。深入探究粉末压实密度,有助于提升电池的充放电性能、循环稳定性等多个方面,进而为新能源产业提供强劲的推动力。

未来的挑战与展望

目前,粉末压实密度研究取得了一定进展,但仍存在众多挑战。新型电极材料的不断出现,使得原有理论和技术是否适应成为待解之谜。此外,如何在工业化生产中精确调控粉末压实密度也是一个棘手问题。尽管如此,我们仍抱有信心,随着科技水平的提升,更多先进设备和技术的研发将指日可待。展望未来,期待粉末压实密度能被精确控制在理想水平,从而为电池性能的提升和新能源产业的进步提供有力支持。各位读者,关于粉末压实密度在规模化生产中的控制策略,您有何见解?欢迎点赞、转发并在评论区交流。